Гранулятор для переробки пластику – це тип обладнання, яке використовується для переробки відходів або брухту пластику на багаторазові пластикові гранули. Він плавить використані пластикові матеріали, такі як PE, PP або PET, і перетворює їх на дрібні, однорідні гранули шляхом екструзії та різання.

Ця машина відіграє ключову роль у переробці пластику, перетворюючи викинутий пластик на сировину для нових продуктів. Вона допомагає зменшити забруднення пластиком, знижує виробничі витрати та підтримує стале виробництво в таких галузях, як упаковка, будівництво та споживчі товари.

Розуміння особливостей, переваг і недоліків, а також можливих застосувань грануляційної машини для переробки пластику допоможе вам приймати кращі рішення та вибрати правильний гранулятор або їх комбінацію для задоволення ваших виробничих потреб.

Читайте далі, оскільки ми детально розглянемо кілька різних машин для грануляції переробки пластику та надамо короткий посібник у кінці статті, щоб вибрати найкращий гранулятор для вашого проекту.

ТипиМашина для грануляції переробки пластику

Сучасні грануляційні машини для переробки пластику розроблені з енергоефективними системами, автоматичним контролем температури та вдосконаленою фільтрацією для забезпечення високоякісних гранул. Вони широко використовуються на переробних заводах, фабриках пластикових виробів та центрах екологічної переробки для обробки широкого спектру пластикових відходів, від плівки та пляшок до деталей, виготовлених методом лиття під тиском.

Далі ми коротко обговоримо 12 різних типів грануляторів.

1. Лінія грануляції з ущільнювачем для переробки відходів

Лінія грануляції з ущільнювачем для переробки відходів – це комплексна система, яка використовується для переробки легких пластикових відходів, таких як плівки, ткані мішки та спінені матеріали, у щільні пластикові гранули. Вона поєднує ущільнення, екструзію, фільтрацію та гранулювання в один безперервний процес. Ущільнювач попередньо стискає м’які або об’ємні матеріали, що полегшує їх подачу в екструдер без утворення пересипок або засмічень.

Переваги

Ефективне годування: Вбудований ущільнювач попередньо обробляє легкі та пухнасті матеріали, запобігаючи засміченню під час подачі.

Інтегрована система: поєднує ущільнення, екструзію, фільтрацію та гранулювання в одній безперервній лінії.

Економія простору та праці: Компактна конструкція з високим рівнем автоматизації зменшує потребу в ручній праці та виробничому просторі.

Широка сумісність з матеріалами: працює з різними м’якими пластиками, такими як плівка PE/PP, ткані сумки та піноматеріали.

Стабільна якість пелет: Виробляє однорідні пластикові гранули, придатні для повторного використання у виробництві.

Недоліки

Не підходить для твердих пластмас: для товстих або жорстких пластмас (наприклад, деталей, виготовлених методом лиття під тиском, пляшок) може знадобитися інше обладнання.

Необхідна чистота матеріалу: Високий рівень вологості або забруднення (наприклад, бруд або папір) може вплинути на продуктивність та якість пелет.

Необхідне регулярне технічне обслуговування: Для забезпечення стабільної роботи зони ущільнювача та фільтрації потребують періодичного очищення.

Застосування

Переробка сільськогосподарської плівки: Для поліетиленової мульчуючої плівки, плівки для теплиць та інших сільськогосподарських відходів з пластику.

Упаковка з пластику після споживання: ідеально підходить для обробки сумок для покупок, стрейч-плівки, кур'єрських сумок тощо.

Утилізація промислового брухту: переробляє виробничі відходи від виробників плівки та тканих мішків.

Заводи з переробки пластику: найкраще підходять для підприємств, що обробляють великі обсяги м’яких пластикових відходів.

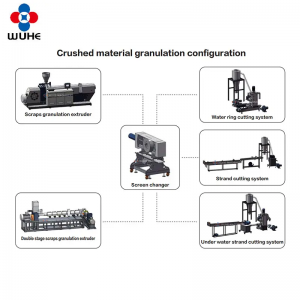

2.Лінія грануляції подрібненого матеріалу

Лінія грануляції подрібненого матеріалу – це система переробки пластику, призначена для переробки твердих пластикових відходів, які вже були подрібнені або подрібнені на пластівці. Це включає такі матеріали, як HDPE, PP, PET, ABS або PC з пляшок, контейнерів та промислових відходів. Лінія зазвичай включає систему подачі, одно- або двошнековий екструдер, фільтрувальний блок, систему гранулювання та секцію охолодження/сушіння.

Переваги

Пряме подавання подрібнених матеріалів: Немає потреби в попередньому ущільненні; підходить для твердих пластмас, таких як пляшки, контейнери та деталі, що піддаються інжекційному обробленню.

Стабільний вихід: добре працює з однорідними, щільними матеріалами, забезпечуючи стабільну екструзію та якість гранул.

Висока ефективність: Міцна конструкція шнека та ефективна система дегазації покращують плавлення та зменшують проблеми з вологою.

Гнучка конфігурація: Може бути оснащена одно- або двоступеневими екструдерами, водокільцевими або струговими грануляторами залежно від типу матеріалу.

Добре підходить для чистого подрібнення: особливо ефективно під час обробки чистих, відсортованих пластикових пластівців з мийних ліній.

Недоліки

Не ідеально підходить для м’якого або пухнастого пластику: легкі матеріали, такі як плівки або пінопласт, можуть спричинити нестабільність подачі або утворення мостів.

Потрібне попереднє миття: Брудні або забруднені подрібнені матеріали потребують ретельного очищення перед грануляцією.

Менш підходить для змішаних пластмас: Консистенція матеріалу впливає на якість гранул; змішані типи полімерів можуть вимагати змішування або розділення.

Застосування

Переробка твердого пластику: для пляшок з HDPE/PP, контейнерів для шампуню, бочок для мийних засобів тощо.

Післяпромисловий пластиковий брухт: підходить для подрібнених залишків від лиття під тиском, екструзії або видувного формування.

Промиті пластівці з ліній переробки: добре працює з очищеними пластівцями ПЕТ, ПЕ або ПП із систем миття пляшок.

Виробники пластикових гранул: ідеально підходять для виробників, які перетворюють чистий подрібнений матеріал на гранули багаторазового використання для інжекцій або екструзії.

3. Лінія гранулювання з переробки тканих мішків

Лінія гранулювання для переробки тканих тканинних мішків – це спеціалізована система переробки, призначена для обробки тканих мішків з поліпропілену (ПП), рафії, великих мішків (FIBC) та інших подібних пластикових текстильних виробів. Ці матеріали зазвичай легкі, стійкі до розривів і їх важко подавати безпосередньо в традиційні системи гранулювання через їхню громіздку структуру. Ця лінія поєднує дроблення, ущільнення, екструзію, фільтрацію та гранулювання в безперервний процес, який перетворює використані ткані пластикові матеріали на однорідні пластикові гранули.

Це рішення ідеально підходить для переробки відходів тканої упаковки після промислового та споживчого використання, допомагаючи зменшити забруднення навколишнього середовища та відновлювати сировину для пластмасової промисловості.

Переваги

Інтегрована система ущільнювача: Ефективно стискає легкі ткані матеріали, забезпечуючи плавну та стабільну подачу в екструдер.

Висока ефективність: Розроблено для високопродуктивної обробки з безперервною роботою та низькими вимогами до робочої сили.

Міцний та стабільний вихід: Виробляє однорідні гранули з хорошими механічними властивостями, придатні для повторного використання.

Справляється зі складними матеріалами: Спеціально розроблений для роботи з тканими сумками, великими сумками з вкладишами та відходами рафії.

Налаштовуваний дизайн: Можливість налаштування з різними системами різання, дегазації та фільтрації, адаптованими до різних умов матеріалу.

Недоліки

Часто потрібна попередня обробка: брудні ткані мішки можуть потребувати прання та сушіння перед переробкою, щоб зберегти якість пелет.

Високе енергоспоживання: Через ущільнення та плавлення щільних матеріалів система може споживати більше енергії.

Чутливість матеріалу: Нерівномірна товщина матеріалу або залишки швейних ниток можуть вплинути на стабільність подачі та екструзії.

Застосування

Ткані поліпропіленові мішки для переробки: ідеально підходять для мішків з-під цементу, рису, цукру та корму для тварин.

Переробка великих мішків (FIBC): ефективне рішення для переробки великих гнучких контейнерів середньої місткості.

Переробка текстильних відходів та відходів рафії: підходить для виробників тканого текстилю та виробів з рафії для переробки обрізків та брухту.

Виробництво пластикових гранул: Виробляє високоякісні поліпропіленові гранули для повторного використання в процесах лиття під тиском, екструзії або видування плівки.

4. Лінія грануляції EPS/XPS

Лінія грануляції EPS/XPS – це спеціалізована система переробки, призначена для переробки відходів пінополістиролу (EPS) та екструдованого пінополістиролу (XPS) у багаторазові пластикові гранули. EPS та XPS – це легкі спінені матеріали, які зазвичай використовуються в упаковці, ізоляції та будівництві. Через свою громіздкість та низьку щільність їх важко обробляти за допомогою звичайного обладнання для переробки пластику. Ця лінія грануляції зазвичай включає системи дроблення, компактування (плавлення або ущільнення), екструзії, фільтрації та гранулювання.

Основне призначення цієї лінії — зменшити об’єм, розплавити та переробити відходи пінополістиролу EPS/XPS у однорідні полістирольні гранули (GPPS або HIPS), які можна повторно використовувати у виробництві пластмас.

Переваги

Зменшення об'єму: Система ущільнювача або ущільнювача значно зменшує об'єм пінопластових матеріалів, підвищуючи ефективність подачі.

Висока продуктивність з легкими матеріалами: спеціально розроблений для піни низької щільності, що забезпечує стабільну подачу та безперервну екструзію.

Енергозберігаюча конструкція шнека: Оптимізована конструкція шнека та циліндра забезпечує ефективне плавлення зі зниженим споживанням енергії.

Екологічно чистий: допомагає зменшити кількість відходів на звалищах та підтримує циклічне використання пінопластових пакувальних та ізоляційних матеріалів.

Перероблюваний продукт: Отримані гранули придатні для повторного використання в нехарчових цілях, таких як ізоляційні листи або пластикові профілі.

Недоліки

Потрібна чиста та суха піна: EPS/XPS має бути вільним від олії, їжі або сильних забруднень, щоб зберегти якість пелет.

Необхідний контроль запаху та випарів: Піна, що плавиться, може виділяти пари; належна вентиляція або витяжні системи є важливими.

Не підходить для змішаних пластмас: система оптимізована для чистого EPS/XPS; змішані матеріали можуть засмічуватися або погіршувати якість виробу.

Застосування

Переробка пакувального пінопласту: ідеально підходить для переробки білої упаковки з пінополістиролу, що використовується в електроніці, побутовій техніці та меблях.

Відновлення будівельних матеріалів: підходить для відходів XPS-плит від будівельної ізоляції та стінових панелей.

Управління відходами виробництва пінопласту: Використовується виробниками продукції з пінополістиролу/екструдованого полістиролу (EPS/XPS) для переробки обрізків виробничих кромок та бракованих деталей.

Виробництво пінополістирольних гранул: Перетворює пінопластові відходи на гранули GPPS/HIPS для подальшого використання, таких як пластикові листи, вішалки або литі вироби.

5. Паралельна двошнекова грануляційна лінія

Лінія грануляції з двома паралельними шнеками – це система переробки пластмас, яка використовує два паралельні шнеки, що взаємодіють, для плавлення, змішування та гранулювання різних пластикових матеріалів. Порівняно з одношнековими екструдерами, двошнеки забезпечують краще змішування, вищу продуктивність та кращий контроль над умовами обробки. Ця система особливо підходить для переробки змішаних пластмас, компаундування добавок та виробництва високоякісних пластикових гранул з покращеними властивостями.

Лінія зазвичай складається з системи подачі, паралельного двошнекового екструдера, фільтраційного блоку, гранулятора та секції охолодження/сушіння, призначеної для безперервної та стабільної роботи.

Переваги

Чудове змішування та компаундування: Подвійні шнеки забезпечують чудову гомогенізацію, що дозволяє змішувати різні полімери та добавки.

Висока пропускна здатність та ефективність: забезпечує вищу продуктивність та кращу стабільність обробки порівняно з одношнековими екструдерами.

Універсальне оброблення матеріалів: підходить для обробки широкого спектру пластмас, включаючи ПВХ, ПЕ, ПП, АБС та перероблені змішані пластмаси.

Покращений контроль процесу: Незалежні зони швидкості шнека та температури дозволяють точно регулювати оптимальну якість гранул.

Покращена дегазація: Ефективне видалення вологи та летких речовин, що призводить до отримання чистіших пелет.

Недоліки

Вищі початкові інвестиції: Двошнекові системи, як правило, дорожчі в придбанні та обслуговуванні, ніж одношнекові екструдери.

Складна експлуатація та технічне обслуговування: вимагає кваліфікованих операторів та регулярного технічного обслуговування для підтримки гвинтів та циліндрів у належному стані.

Не ідеально підходить для матеріалів з дуже високою в'язкістю: деякі надзвичайно в'язкі матеріали можуть вимагати спеціального обладнання або умов обробки.

Застосування

Переробка пластику: Ефективна для переробки змішаних пластикових відходів у однорідні гранули для повторного використання.

Виробництво компаундів та маткової суміші: широко використовується у виробництві пластикових компаундів з наповнювачами, барвниками або добавками.

Обробка ПВХ та інженерних пластмас: ідеально підходить для обробки термочутливих та складних полімерів.

Виробництво високопродуктивних матеріалів: використовується для виробництва спеціальних пластмас з індивідуальними механічними або хімічними властивостями.

Ключові моменти для вибору найкращого Тип машини для грануляції переробки пластику

Нижче наведено деякі важливі міркування щодо вибору машини для грануляції переробки пластику, які можуть задовольнити ваші виробничі потреби.

1. Визначте тип вашого матеріалу

М’які пластмаси (наприклад, плівка, пакети, пінопласт): оберіть машину з ущільнювачем або ущільнювачем, щоб забезпечити плавну подачу.

Тверді пластики (наприклад, пляшки, жорсткі контейнери): Лінія грануляції подрібненого матеріалу зі стабільною подачею є більш доцільною.

Змішані або забруднені пластики: Розгляньте двошнекові екструдери з потужними можливостями змішування та фільтрації.

2. Оцінка потреб у виробничих потужностях

Оцініть свій щоденний або щомісячний обсяг обробки.

Оберіть модель, яка відповідає вашій бажаній продуктивності (кг/год або тонни/день), щоб уникнути недостатнього або надмірного розміру.

Для великомасштабної переробки ідеально підходять високопродуктивні двошнекові або двоступеневі системи.

3. Перевірте вимоги до годування та попередньої обробки

Чи потребує ваш матеріал миття, сушіння або подрібнення перед грануляцією?

Деякі машини мають вбудовані шредери, мийні машини або компактори. Інші потребують зовнішнього обладнання.

Брудні або вологі матеріали потребують потужних систем дегазації та фільтрації розплаву.

4. Враховуйте якість кінцевих пелет

Для високоякісних застосувань (наприклад, видування плівки, лиття під тиском) важливі однаковий розмір гранул та їх чистота.

Машини з точним контролем температури та автоматичною зміною сит виробляють чистіші та однорідніші гранули.

5. Енергоефективність та автоматизація

Шукайте машини з інверторними двигунами, енергозберігаючими нагрівачами та автоматизацією з ПЛК.

Автоматизовані системи знижують витрати на оплату праці та забезпечують стабільну якість продукції.

6. Технічне обслуговування та підтримка запасних частин

Оберіть машину від надійного постачальника з швидким реагуванням, технічною підтримкою та легким доступом до запасних частин.

Простіші конструкції можуть скоротити час простою та знизити довгострокові витрати на обслуговування.

7. Налаштування та майбутнє розширення

Розгляньте машини з модульною конструкцією, які дозволяють модернізацію (наприклад, додавання другого екструдера або зміну типу гранулятора).

Гнучка система адаптується до нових типів матеріалів або збільшення продуктивності в міру зростання вашого бізнесу.

Зверніть увагу на техніку WUHEПослуги з грануляції переробки пластику

Як професійний виробник з більш ніж 20-річним досвідом, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) відзначається в проектуванні, виробництві та глобальному обслуговуванні машин для грануляції переробки пластику.

Маючи понад 500 встановлених систем та понад 1 мільйон тонн пластику, що переробляється щорічно, що скорочує викиди CO₂ приблизно на 360 000 тонн, компанія WUHE довела свої технічні можливості та вплив на навколишнє середовище.

Підкріплені сертифікатами ISO 9001 та CE, вони пропонують комплексні рішення для ліній плівки, тканих мішків, EPS/XPS, подрібненого пластику та двошнекового грануляції. Їхній суворий контроль якості, модульна конструкція системи, гнучкість OEM/ODM та оперативна післяпродажна підтримка гарантують, що покупці B2B отримують надійні, високоефективні та індивідуальні рішення з переробки по всьому світу.

Оберіть WUHE MACHINERY, щоб отримати надійну роботу, індивідуальні рішення з переробки та надійного партнера у створенні більш екологічної та стійкої індустрії пластмас.

Час публікації: 01 липня 2025 р.